В средней общеобразовательной школе №19 Каменского состоялся торжественный митинг, посвященный открытию мемориальной доски Андрею Евгеньевичу Ткачу – выпускнику школы, воину АТО, который погиб 26 января 2015 года.

Андрей Ткач проходил службу в 25-й воздушно-десантной бригаде. Погиб в бою вблизи Авдеевки, в районе Донецкого аэропорта. Посмертно награжден орденом «За мужество» ІІІ степени.

«В нашем городе не вернулись к родным очагам 28 человек. Двое из них – выпускники нашей школы Андрей Каминский и Андрей Ткач. И сегодня мы собрались для чествования памяти всех, кто героически погиб на востоке Украины, защищая родную землю», – отметила директор школы Любовь Сухракова.

Митинг-реквием прошел при участии заместителя городского головы, главы администрации Южного района Светланы Колисниченко, председателя Криничанского райсовета Натальи Кобзарь, депутатов городского совета, представителей департамента по гуманитарным вопросам, городского военкомата, участников АТО, одноклассников, жителей микрорайона, учащихся и учителей школы.

Минутой молчания почтили память всех погибших в зоне антитеррористической операции. Мемориальную доску освятил священнослужитель храма Святой Равноапостольной княгини Ольги отец Юлиан.

Митинг завершился возложением цветов. Присутствующие были приглашены в школьный музейный комплекс «Джерело», в котором создана первая в области экспозиция «Незламні духом», посвященная воинам, волонтерам и всем неравнодушным к судьбе нашей страны людям. Представитель департамента по гуманитарным вопросам Лариса Соломашенко отметила весомый вклад школьного музея в патриотическое воспитание молодежи и выразила благодарность всему педагогическому коллективу заведения.

Источник sobitie.com.ua

1946 год. Первый заезд в пионерский лагерь в селе Щуровка (Днепропетровская область). В центре сидит 20-летняя старшая пионервожатая лагеря Надежда Дмитриевна Пытель. Во втором ряду сверху первый справа Виктор Щап (в свое время работал главным инженером ТЭЦ ДМК).

Год назад немало людей в нашем городе были озадачены, а то и просто ошеломлены известием о том, что на Днепровском меткомбинате создан новый профсоюз «Металлургов». Откровенно говоря, на раздорожье оказались и многие металлурги – в нашей нестабильной стране любая новизна воспринимается с определенной долей подозрительности.

Первой разъяснила ситуацию с двумя профсоюзами на одном предприятии газета «Знамя Дзержинки», опубликовав интервью с председателем нового профсоюза Олегом Нагорным, в котором он выступил с немыслимыми ранее конкретными предложениями по защите социально-экономических прав и интересов трудящихся комбината. После длительного застоя с решением этих жизненно важных для работников ДМК вопросов, предложения нового председателя произвели ну просто оглушительный эффект в коллективе комбината! Уже через две недели после создания профсоюза «Металлургов» в него вступили более 5 тысяч человек, еще через две недели количество его членов насчитывало уже 7 тысяч. В настоящее время членами нового профсоюза является абсолютное большинство работников ДМК, а также бывших подразделений комбината, находящихся в аутсорсинге, других организаций города.

- Олег Анатольевич, что подвигло Вас и Ваших соратников на такое большое, хлопотное и очень ответственное дело? Наверное, были серьезные причины, не так ли?

- Причины были, и очень серьезные. У людей накопилось столько возмущения, столько претензий в адрес старого профкома, что надо было переходить к решительным действиям. Все видели и понимали: профсоюз «Металлистов» давно исчерпал себя как общественная организация. Профком во главе с Николаем Колючим, до абсурда долго засидевшимся в своем руководящем кресле, давно превратился в клуб кабинетных работников, более всего озабоченных собственным благосостоянием. Члены профкома, по примеру своего председателя, практически не бывали в цехах, на сменно-встречных собраниях, не прислушивались к мнениям и требованиям металлургов – они делали СВОЕ дело.

В 2015 году, как кандидату в депутаты горсовета, мне вместе с моими помощниками приходилось часто встречаться с жителями города и трудящимися комбината. Слушая металлургов, мы уже тогда формировали программу своих конкретных действий с целью реальной защиты людей труда. Вы себе даже не сможете представить, сколько жалоб, нареканий и претензий в адрес старого профкома мы выслушали! Так больше не должно было продолжаться. Последней каплей, переполнившей чашу терпения, стали претензии Колючего на должность президента ФК «Сталь». Но у корпорации-собственника было другое мнение насчет этой кандидатуры. И тогда со стороны Николая Семеновича начался откровенный шантаж с целью развалить любимый тысячами горожан футбольный клуб. Но это только подлило масла в огонь…

- Итак, 27 января 2016 года…

- 27 января 2016 года, в музее истории комбината, в полном соответствии с Законом Украины «О профсоюзах, правах и гарантиях их деятельности», состоялось учредительное собрание по созданию на ДМК новой профсоюзной организации. Был принят ее Устав, избран профсоюзный комитет и его председатель. Сразу после собрания все члены новоизбранного профкома отправились в трудовые коллективы, взяв с собой наш Устав, предложения по улучшению социально-экономических условий труда металлургов и бланки заявлений на вступление в новый профсоюз. Рассказывали, показывали, приводили конкретные цифры и факты предлагаемых нами перемен. И результаты, как видите, налицо! При этом никто – ни мы, ни дирекция комбината – не заставляли, не обязывали работников комбината вступать в новый профсоюз – это был исключительно их свободный выбор.

- Минул год – не такой уж и большой срок. И все же - что сделано?

- Если коротко, то все, что мы обещали:

- в 2 раза снижена сумма членских взносов: был 1 процент от зарплаты, стало 0,5 процента;

- в 2 раза увеличились пособия работникам комбината при рождении ребенка, при заключении брака и пособие на погребение (были по 1000 грн. – стали по 2000 грн.),

- в 2 раза увеличилась компенсация металлургам за посещение их детьми дошкольных учреждений. Также в 2 раза увеличилась сумма поощрения при выдаче удостоверений «Ветеран труда»;

- с нашей стороны обеспечены контроль и полная прозрачность выдачи путевок – этот вопрос теперь абсолютно открыт и сегодня никакого дефицита путевок нет. Оставлена на уровне 10 % оплата работниками комбината, для членов их семей, не работающих на ДМК, - 50% (было 100%), для детей до 18 лет – 20%. Всего в прошедшем году смогли оздоровиться 2176 человек, в т.ч. в летний период на курортах Черного и Азовского морей – 1517 человек, что в 4 раза больше, чем в 2015 году при старом профсоюзе и гораздо большем профбюджете.

Для уважаемых ветеранов в каждый заезд (их 14 в течение года) в санаторий-профилакторий комбината выделяются 10 путевок. Ветераны в прошлом году также имели возможность оздоровиться в санаториях «Арктика» (Бердянск) и «Новомосковский».

За год из профбюджета выдана материальная помощь тем, кто попал в больницу, на лечение детей, многодетным семьям на сумму более 100 тысяч грн. Еще более 1 млн. грн. по инициативе нашего профсоюза было выделено комбинатом на лечение заболевших металлургов из Фонда главных специалистов и возобновившего свою работу Фонда милосердия и здоровья.

Еще в марте создана единая комиссия по социальному страхованию металлургов, что исключило какие-либо единоличные решения (они были). Такую комиссию старый профком хотел создать еще в 2011 году, но так и не создал. Почему? А вы спросите у Колючего. За наведение порядка и прозрачности в этом важнейшем для работников комбината вопросе профком «Металлургов» был награжден почетной грамотой областной комиссии Фонда социального страхования. А самое главное то, что теперь оформление больничных листов, все выплаты по соцстраху стали своевременными!

Очень долго можно рассказывать о том, что сделано, организовано новым профсоюзом в плане культурно-массовой работы. Проведено много интересных новых конкурсов, фестивалей, турниров, соревнований (к примеру, впервые в городе был проведен Кубок металлургов по футболу, впервые - конкурс «Охрана труда глазами детей» и многое другое), участие в которых приняли тысячи металлургов и членов их семей, детей и молодежи.

- Все это замечательно – комбинат давно славится своими талантами. Но хотелось бы о главном – о повышении и своевременности выплаты зарплаты металлургам.

- Выполняя свои обещания, мы все сделали для того, чтобы в минувшем году зарплата металлургов увеличилась в среднем на 15%. Увеличить ее до 30% пока не удается. Это, конечно, не может нас удовлетворить. Еще весной 2016 года наш профком принял решение добиваться повышения зарплаты металлургам и своевременной ее выплаты путем вступления в коллективный трудовой спор с администрацией ДМК. Для его регистрации в Национальной примирительной комиссии (г. Киев) было собрано 6 тыс. подписей работников предприятия. Наш трудовой спор еще 31 августа был официально зарегистрирован, и мы твердо намерены в интересах трудового коллектива довести дело до справедливого решения и внести данное предложение в новый Коллективный договор на 2017 год.

В заключение хочу сказать, что первый год работы профсоюза «Металлургов» был годом становления и роста. Сегодня мы можем с чистой совестью смотреть рабочим людям в глаза - нам есть о чем отчитаться перед ними. Спасибо, уважаемые металлурги, за ваше понимание и поддержку. Мы очень постараемся быть достойными вашего доверия и в этом году. Звоните нам (51-64-04), приходите (ул. Соборная, 16 (бывшая Кирова), читайте о наших делах на сайте: metallurg.dp.ua и становитесь членами нашего профсоюза. Будем работать вместе, и я верю - все будет хорошо!

Вместо визитки

• Ему 40 лет, родился и вырос в Днепродзержинске. Отец - кадровый металлург, всю жизнь отдавший металлургическому комбинату. Мать – профессиональный педагог.

• В Днепродзержинске окончил с отличием два высших учебных заведения: ДГТУ (в 1998 году) по специальности инженер-механик и МАУП (в 2005 году), получив диплом экономиста и менеджера по персоналу.

• Вся карьера Олега Нагорного с 1994 года связана с ДМК: слесарь, мастер, начальник техотдела АТЦ. Последние 8 лет работал начальником бюро в УКС.

• В 2001-2005 годах был депутатом Заводского райсовета.

• В 2015 году избран депутатом горсовета.

• В январе 2016 года избран председателем профкома профсоюза «Металлургов».

• Женат. Девиз по жизни «Никогда и несмотря ни на что – не сдаваться!»

Беседу вел Владимир Кашнер.

Источник http://kstati.dp.ua/content/predsedatel-profkoma-metallurgov-dneprovskogo-metallurgicheskogo-kombinata-deputat-gorsoveta

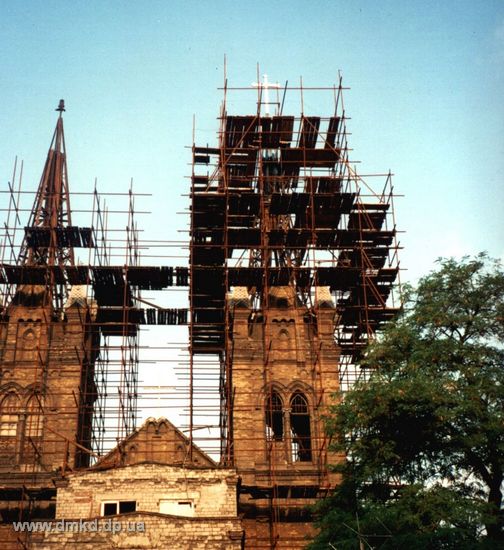

Построенный в 1897 году Каменской костел во имя Святого Николая представлял собой не только храм Божий, но и архитектурное чудо, при сооружении которого использовались самые новейшие технологии своего времени.

В частности, крыша и башни костела были покрыты квадратными пластинами цинкового проката, которые, хитро соединяясь между собой, надежно защищали здание от проникновения влаги.

Последующие сто лет эксплуатации храма, которая во времена атеистической власти приняла характер варварства, показали уникальность старинного строения. Цинковый прокат за годы пребывания в агрессивной атмосфере города металлургов и химиков совершенно не поддался коррозии. Его можно было ободрать, пробить, физически уничтожить, но не окислить.

В середине 90-х годов восстановление возвращенного католической общине костела набирало обороты, и на повестку дня встал вопрос, чем покрывать башни и крышу здания. Но в наше передовое время найти материал, аналогичный старому, не представлялось никакой возможности, и настоятель отец Мартин Янкевич принял решение покрывать храм медью. Увы, очень скоро выяснилось, что листовая медь толщиной полмиллиметра является практически таким же дефицитом, как и цинковый прокат. Единственный в Украине завод, где производили медный лист, находился в городе Артёмовске Донецкой области. Но, пораженный кризисом, связанным с развалом СССР, завод в Артёмовске «лежал на боку» и медный лист не катал. К тому же, заводская цена на подходящую медь составляла астрономическую цифру – 4000 долларов за тонну. Учитывая, что для восстановления крыши и башен было нужно около пяти-семи тонн меди, приобретение ее в Артёмовске выглядело просто самоубийством.

В поисках меди мы побывали на приеме, кажется, у всех руководителей Днепродзержинска.

– Вы понимаете, пан ксёндз, медь – это стратегический металл, за него могут и по шее дать. И к тому же, меди действительно нигде нет, разве что на ДМК, но там ее получают из Артёмовска, – отвечали нам.

На приеме у главного инженера металлургического комбината Николай Подберёзный начал беседу с обескураживающего сообщения, что теперь, когда нарушены все экономические связи, Артёмовск является в Украине медным монополистом. Но костел построен заводом, от этого никуда не уйдешь, и медным листом, если он появится, комбинат костелу поможет.

– Обещаю, – подытожил главный инженер ДМК.

Из кабинета Н.Подберёзного мы выходили ободренные. Но без меди. А потом кто-то сказал: «Обратитесь к Гелерману, он что-нибудь да посоветует».

Моисей Гелерман, днепродзержинский «прокатный бог», ведал о прокатном производстве все. Он преподавал в индустриальном институте, возглавлял калибровочное бюро комбината, зная, как свои пять пальцев, все прокатные станы предприятия. Он принимал участие в реконструкции цехов, освоении новых профилей, объездил металлургические заводы бывшего СССР и ориентировался во всех вопросах металлургии. Моисея Михайловича знали все в прокатном переделе Дзержинки, и он знал всех, в том числе и меня. То, что с ним хочет встретиться католический священник, Гелермана совершенно не удивило.

– Приходите ко мне домой вечером, – проворчал он в трубку.

Узнав, что нас привело к нему, Гелерман ответил:

– Не надо никуда ездить за медью! А я говорю: не надо! Медный лист мы прокатаем в Днепродзержинске. Собирайте медный лом. Мы его переплавим в слитки и перекатаем в лист нужной толщины. Смотрите…

Гелерман взял чистый лист бумаги и начал рисовать схему передела медного лома в лист. А ксендз Мартин вдруг загорелся открывшейся перспективой. Он с интересом следил за мыслью инженера, переспрашивал, брал ручку и что-то дорисовывал на схеме. Моисей Михайлович был, кажется, удивлен тем, что сидящий перед ним священник задает толковые технические вопросы.

– Вот что я вам скажу, пан ксендз. Конечно, переплавка лома в качественные слитки не такой простой процесс. И было бы лучше, если бы перекатывать толстый лист на более тонкий, а на комбинате толстый лист есть. Забирайте его, пока дают, и не отказывайтесь ни от какой меди.

– Но, пан инженер, где же можно перекатать этот лист?

– В институте. На кафедре обработки металлов давлением есть шестивалковая клеть, они смогут вам помочь. А для начала, пусть он, – Гелерман кивнул в мою сторону, – попробует пропустить медную пластину у себя в цехе, и посмотрим, что из этого получится.

Получилось вот что. Раздобыв медную пластину, я в ближайшую рабочую смену попросил старшего вальцовщика нашего сортопрокатного цеха Виктора Соглобова помочь мне. В цехе все знали, что я занимаюсь восстановлением костела, и просьба не вызвала удивления. Я, как оператор, запустил прокатную клеть, а старший вальцовщик толкнул пластину в раствор валков. Пройдя валки, толщина пластины уменьшилась в два раза, эксперимент удался. А нас со старшим вальцовщиком начальник цеха лишил 50% производственной премии «за грубейшее нарушение трудовой и производственной дисциплины».

Гелерман подал блестящую идею. Сотрудники института Владимир Самохвал и Виктор Кравченко взялись перекатать медь до нужной толщины. Часть меди нам безвозмездно выделил металлургический комбинат – просто «за спасибо»! Часть мы приобрели в фирме «Водник», часть привезли из Харьковского костела, а остальное… нашли на городских пунктах приема цветных металлов. По сравнению с заводской ценой, это было баснословно дешево. Мы с завхозом костела Сергеем Федоровым мотались по пунктам приема, обменивали медь на медь и везли ее в институт. А оттуда – в костел. Блеск прокатанной меди, горение ее червонным золотом на башнях костела слепили глаза. И я понял, почему люди гибнут за металл…

А.СЛОНЕВСКИЙ, член Национального общества краеведов Украины

Источник http://www.dmkd.dp.ua

Олег Захорольский в лихие девяностые смог воспользоваться талантами советских умельцев в изготовлении лако-красочной продукции, пишет журнал «Forbes Украина» http://forbes.net.ua/magazine/forbes/1426522-predvoditel-kulibinyh-kak-sozdat-krupnejshee-proizvodstvo-iz-podruchnyh-sredstv

Жидкое стекло, глина и мука – ингредиенты, из которых советские умельцы, прозванные в народе Кулибиными, могли приготовить любую смесь для любых нужд. Когда Олегу Захорольскому понадобилось положить в квартире паркет, именно из этих компонентов друзья смешали для него клей. Единственный завод, обеспечивавший этим продуктом огромную страну, после распада СССР остался в Азербайджане. Решив свою проблему, бизнесмен через полгода вспомнил об этом случае и логично предположил, что продукт может быть востребован на рынке. И оказался прав. Начав с небольшого цеха по производству паркетного клея, через 10 лет он завоевал 20% внутреннего рынка лакокрасочной продукции.

Получив диплом по специальности «экономика и планирование материально-технического обеспечения» в Криворожском филиале Киевского института народного хозяйства, в 1988 году Захорольский попал по распределению на предприятие «Днепропищелесбумснабсбыт» в Днепропетровске, а спустя три месяца устроился в местный кооператив «Лидер», который занимался переработкой пластика и стекла. «Производственные процессы были мне знакомы», – вспоминает он.

Но большое количество учредителей, которые по-разному видели будущее компании, и несовершенство бизнес-процессов заставили его оставить в 1995 году кооператив и заняться поисками бизнеса, в котором мог быть востребован не только он, но и работавшие с ним специалисты. Тогда-то Захорольский и вспомнил про рецепт клея и паркет, который отлично на нем держался. «Возможно, продержится и бизнес», – подумал будущий предприниматель.

Решив заняться изготовлением паркетного клея, Захорольский собрал знакомых работников «Лидера», живших, как и он, в Днепродзержинске (сейчас Каменское), и арендовал у госпредприятия «Вторресурсы» кабинет и производственное помещение площадью 140 кв. м. Первую мешалку собрали из подручных средств. «Емкостью для смешивания служила пластиковая бочка на 60 л с обрезанной горловиной», – рассказывает он. Стартовый капитал для запуска производства удалось собрать, также применив смекалку. В одном из колхозов Захорольский за $5000 купил 12 т полиэтилена высокого давления и перепродал его за $12 000. Дальнейшую потребность в деньгах покрывал с помощью займов у друзей и знакомых.

За первый год работы предприятие под названием «ЗИП» (заглавные буквы Ф. И. О. отца основателя компании) выпустило 200 т клея. В следующем 1996-м объемы выросли практически до 100 т в месяц. Успеху поспособствовал товарный голод. Позже на предприятии начали фасовать и компоненты паркетного клея – жидкое стекло и клей ПВА. Параллельно компания расширяла регионы сбыта – открыла филиал в Днепропетровске, затем в Одессе. Через пару лет их число выросло до 34. «Договаривались с организациями, заинтересованными в сбыте продукции, предлагали за свой счет привезти товар и провести рекламную кампанию в регионе. Привлекательные условия сработали: я не успевал одалживать деньги на расширение производства», – вспоминает те годы Захорольский.

Первую мешалку собрали из подручных средств

Новые продукты фасовали кустарным способом. «Из большой емкости с конусом выходила двухдюймовая труба с шаровым краном, под ней стояли обычные стрелочные магазинные весы, с помощью которых работники отмеряли товар. Затем они закручивали крышки и вручную клеили этикетки. Шесть банок собирали в металлическую рамку, обматывали полиэтиленом и запаивали концы обычным паяльником», – вспоминает бизнесмен.

Чтобы эффективно использовать наработанные каналы продаж, расширяли ассортимент. Решив не уходить из ниши стройматериалов, бизнесмен обратил внимание на самую оборачиваемую в этом сегменте позицию – краску. Захорольский поехал на выставку «Химия-97» в Москву и заключил с немцами контракт стоимостью $200 000 на поставку оборудования Netzsch. Небольшие размеры линии позволяли быстро помыть ее и с легкостью менять цвета, выпуская партии краски по 700 кг и оперативно подстраиваясь под потребности рынка.

Купив оборудование, Захорольский сам оказался в сырьевом тупике. Основной компонент для выпуска краски – алкидные смолы – производили на крупных лакокрасочных предприятиях для собственных нужд или других, четко обозначенных заводов. Конкуренция им была не нужна, поэтому Захорольскому в продаже сырья отказали. В результате смолы пришлось импортировать из Словакии. Такая же ситуация возникла с веществами, которые помогают краске высыхать, и самими красителями. Качество импортных компонентов было выше, но они оказались гораздо дороже отечественных. В итоге стоимость исходного сырья получилась в два раза выше цены готовой краски в магазине. «Технологов у нас не было, поэтому мы отправились за знаниями в библиотеки. Но в книгах не написано, как экономить и получать достойный продукт», – говорит предприниматель.

Выходом из положения стало создание каталога из 36 цветов, с которыми не могли конкурировать 12 блеклых оттенков тогдашнего флагмана отрасли – Днепропетровского ЛКЗ. Благодаря этому дорогой, но высококачественный продукт «ЗИП» оказался востребованным. Чтобы сделать цветовую гамму еще шире, решили смешивать цвета с помощью колеровочных студий. Первый дисплей для студии за $1200 купили в Канаде, затем наладили их производство на своем заводе. В итоге компания установила по стране до 200 таких студий. Усилия не были потрачены зря: в 1998-м предприятие произвело 78 т красок, а в 2007-м – уже 40 000 т.

В августе 1998 года в мире и Украине неожиданно наступил «черный вторник». За один день курс доллара вырос с 1,8 до 3,2 гривны, а к концу недели – до 4 гривен. «Продукция, которую мы производили, была на реализации. Деньги нам должны были в гривнах, а наши долги были номинированы в долларах», – вспоминает бизнесмен.

«Лучший слесарь живет в селе и работает на тракторе»

В итоге предприятие осталось без оборотных средств. В это время директор днепродзержинского лакокрасочного завода «Спектр» Александр Олейников покинул занимаемую должность и предложил Захорольскому временно объединить знания, возможности и усилия. «Он пришел к нам с источниками сырья, сбыта, а главное – со знанием того, как снизить стоимость производства без потери качества», – рассказывает бизнесмен.

Получив столь необходимые знания, Захорольский решил пойти ва-банк: залезть в еще большие долги и построить современное производство, которое позволит удовлетворить растущий спрос. Площадкой для нового предприятия стал конфискованный налоговиками хозяйственный двор «Вторресурсов», который предприниматель выупил по низкой цене. В новом цехе установили приобретенную за 140 000 немецких марок венгерскую бисерную мельницу объемом 140 л. Но поскольку на каждый цвет была нужна отдельная машина, денег на покупку которых не хватало, бизнесмен решил снова обратиться к народным умельцам.

Подумав денек, заводские слесари заявили, что смогут сделать такую машину за $4000. Через два месяца у Захорольского их было уже 12. Они практически ничем не отличались от венгерских и прослужили целых 10 лет. «Лучший слесарь живет в селе и работает на тракторе. Запчастей нет, а сеять надо», – смеется бизнесмен.

Продукция имела успех, и ее начали подделывать. Копии были двух видов: кустарные, когда покупали одну банкукраски, разводили и делали две банки, и промышленные – с этикетками любого производителя. Выходом из ситуации стал поиск технического решения, которое сложно воспроизвести в Украине. В итоге бизнесмен начал использовать новинку того времени – термоусадочную ПВХ-этикетку, которая надевается на банку и под воздействием горячего воздуха перекрывает место стыковки с крышкой. Чтобы открыть банку, пленку надо разорвать. Купить же такую этикетку можно было только за рубежом, а минимальные миллионные тиражи исключали возможность подделки. Но для ее использования необходимо было наладить собственное производство емкостей для красок. Этим предприниматель и занялся.

Сначала Захорольский попытался найти партнера для своего проекта. Позже заказал дорогое экспериментальное оборудование в Тайване. Но параллельно местным умельцам поручил сделать ручные прессовочные линии. «На них мы и отработали, так как не смогли запустить тайваньские машины. Они до сих пор пылятся на складе», – констатирует бизнесмен.

Участники рынка, знакомые с предпринимателем не понаслышке, утверждают, что подобные промахи владелец «ЗИП» допускал не раз. «Одна из главных менеджерских ошибок Захорольского – покупать дорогое для нашего рынка оборудование, использование которого экономически нецелесообразно, да еще и на заемные деньги. К примеру, дорогая линия упаковки тары, которая сейчас загружена всего на 15-20%», – рассказали Forbes сразу несколько конкурентов.

Но все же собственноручное производство металлической тары позволило выпускать банки двух видов: емкостью 0,25 и 10 л с ручкой. Правда, в 2010 году оборудование заменили на новое, стоимостью 5 млн евро. Оно позволило не только обеспечивать компанию тарой, но и продавать ее.

Совокупность технических решений помогла компании в 2004 году стать лидером отечественного рынка по объему производства красок. Этот показатель рос на протяжении следующих трех лет, достигнув 40 000 т в год. Но в 2007‑м в Украину пришли глобальные игроки и конкурентоспособность предприятий во многом начала зависеть от внутренних процессов.

Пришлось модернизировать склад готовой продукции. Захорольский инвестировал 2 млн евро в оборудование, была создана программа по автоматизации склада. А в 2010 году компания построила полностью автоматизированный завод по производству красок на водной основе, сведя влияние человеческого фактора на качество к нулю.

Тем не менее участники рынка считают этот проект несвоевременным. По их словам, когда Захорольский только начинал бизнес, более 90% рынка приходилось на органорастворимые краски, которые используются для покраски конструкций из дерева – заборов, окон или дверей. До кризиса 2014 года компания «ЗИП» была в этом сегменте лидером. Но поскольку последние 10 лет население активно устанавливает пластиковые окна и бетонные заборы, спрос на такую продукцию значительно упал. Тогда как популярность красок на водной основе – архитектурных, которыми покрывают стены и фасады, – растет.

«Когда «ЗИП» начал выпускать водные краски, на нашем рынке уже закрепилось как минимум шесть мощных игроков. Компания опоздала на несколько лет», – считает исполнительный директор завода «Полифарб» Вячеслав Штельмах, работавший в «ЗИП» с 1999 по 2010 год. Отчасти соглашается с критикой и Захорольский. «Мы зашли в этот сегмент поздно», – констатирует он.

Неудивительно, что сегодня доля компании в данном сегменте составляет около 20%, а на рынке лакокрасочной продукции не превышает 25%. Существенную роль в этой статистике сыграл и экономический кризис 2014-2015 годов, обваливший продажи «ЗИП» более чем в два раза.

В юбилейный для предприятия 2015-й было произведено только 16 000 т краски. Захорольский объясняет это в большей степени нежеланием выпускать дешевую продукцию эконом-класса. «Мы знаем, что нужно делать, чтобы снова продавать 40 000 т», – говорит он. Это подтверждает и Штельмах. «В отличие от конкурентов Захорольский старается не выпускать дешевую некачественную краску, зато имеет прочные позиции в остальных сегментах. К примеру, компания «Снежка» хотела зайти в средний сегмент, но у нее не получилось», – отмечает он.

Владелец Производственного предприятия «Полисан» Виталий Дедюшев утверждает, что сейчас менеджмент «ЗИП» предпринимает серьезные антикризисные шаги по восстановлению компании. Сам же Захорольский сообщил Forbes, что решил заняться перепозиционированием на рынке – созданием единого для всех продуктов зонтичного бренда «ЗИП». А еще он планирует выйти на азиатский рынок.

«Даже водитель автомобиля учится управлять авто. Так же и я с советским экономическим образованием пытался руководить предприятием. Сегодня, чтобы быть конкурентным, нужно заканчивать MBA, а затем и DBA», – резюмирует бизнесмен.

Фото: Александр Козаченко